|

|

|

|

|  |

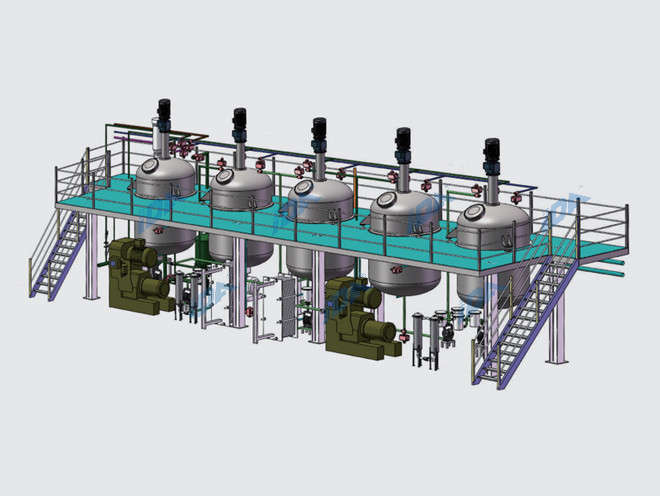

涂料生产线

特点:

1、系统产量:500-100000T/年

2、进料方式:机械进料、真空进料、正负压气力输送方式

3、分散设备:分散釜、平台式分散机

4、研磨设备:篮式研磨机、卧式砂磨机

5、调漆设备:单轴调漆釜、双轴调漆釜、三轴多功能调漆釜

6、过滤方式:袋式过滤机、震动筛、自清洁过滤器

7、灌装方式:半自动过滤机、全自动过滤机

涂料生产成套设备是一款适用不同油性涂料工艺的工业级成套生产设备,主要包括原料储存系统、进料系统、计量系统、分散系统、研磨系统、调漆系统、出料系统、过滤装置、灌装系统、操作平台、电气控制系统组成并后续配套色浆调配生产线。

涂料生产线可作为乳胶漆生产设备、又可作为油漆涂料生产设备,一条生产线满足几种产品生产,设备具有电脑全自动控制,整个进出料系统、搅拌分散、研磨可由电脑自动控制生产,是提高效率,质量的现代化生产设备之一。

设计产品可根据生产规模进行定制,全自动化或半自动生产过程,减轻了操作人员工作强度,更避免了人为因素产生的质量问题,提高了涂料的产品品质和生产效率。

水性涂料生产工艺大致分为以下几部分:配料、分散、研磨、调漆、过滤、灌装

配料输送系统:液体配料采用泵、流量计;粉体配料采用称重系统、气体输送;助剂配料采用称重计量、重力;

分散系统:制浆的首道工艺,通过高速分散机分将粉液快速均匀的分散到液体里面,形成粉料无团聚、混合均匀的白浆;

研磨系统:采用串联卧式砂磨机,一次就可以达到细度要求,色浆研磨可选用篮式研磨或棒销式卧式砂磨机。

调漆系统:通过单轴或多功能调漆釜将制备好的浆液加乳液、色浆、助剂调配均匀的过程;

过滤系统:通过袋式过滤器或自清洁过滤器将成品涂料的杂质进行过滤;

灌装系统:将过滤后的成品进行灌装,灌装规格常为10-25kg,可以选择半自动灌装机或全自动灌装机。

操作平台:可单层,也可三层,分散置于上层,研磨置于第二层,调漆置于第三层,由上往下式流程,能够有效减少管路内的残留,降低动力输送能耗;过滤、灌装置于底层,便于运输。

特点:

1、设计涂料年产量可从500吨到10万吨

2、流水线式的生产过程,生产车间无粉尘飞扬,生产效率高

3、根据工艺要求配置的粉、液储存及自动配料系统、自动灌装系统和计算机PLC控制系统,实现了生产线的自动化智能控制。

4、一整套符合水性涂料工业的生产设备,可根据具体的使用环境定制成防爆型或非防爆型。

生产过程:

1.生产前在工控机或触摸屏上设定好生产配方;PLC控制泵阀按配方将树脂、溶剂、粉料经添加到高速分散釜,PLC控制变频器,操作电机驱动分散机按设定好工作转速开始工作,完成制浆;

2.制浆完毕,PLC控制制浆釜底阀门打开,物料经泵打或自流到砂磨机工位,管道液位计提醒PLC打开砂磨机自带隔膜泵,开始给砂磨机送料,串联的砂磨机一台一台全部开始工作,中间加中转缸;完成研磨;

3.研磨出料经泵输送到调漆釜,根据生产计划进行调色、调漆

4.调漆完成,成品油漆经过滤小车输送成品储罐储存,或输送灌装机工位灌装;

产品特点:

1.工艺流程实现高度自动化,节约投入成本。

2.根据客户的工艺要求和产能要求,进行节约化非标设计。

3.采用上料—分散—研磨—调漆—出料—过滤—灌装等过程,减少了输送环境,便于管理。

4.物料实现了全密闭生产,按照客户使用环境要求符合防爆要求。

5.工艺流程化,提高了设备利用率,有利于清洗。

6.针对不同粘度的物料,配备不同的搅拌桨叶。

7.效率高、管道几乎无残留节约空间、操作方便,可以达到各种细度的要求,高低粘度的产品都能适用,管道几乎无残留。

涂料生产线可作为乳胶漆生产设备、又可作为油漆涂料生产设备,一条生产线满足几种产品生产,设备具有电脑全自动控制,整个进出料系统、搅拌分散、研磨可由电脑自动控制生产,是提高效率,质量的现代化生产设备之一。

设备特点:

1. 适合于大规模生产

2. 可根据工艺和产量提供不同的配置

3. 设计涂料年产量可从1000吨到10万吨

4. 设备能独立完成真空进料、分散、研磨细化、冷却、调漆、过滤、半自动灌装等过程

5. 该套设备生产工艺集中,人为因素较少,便于生产管理

6. 可根据客户的工艺要求,产量较大可选配全自动设备:自动计量,在线检测、自动计量,阀门采用电控阀门,计算机自动控制。

水性涂料成套设备采用了真空自动进料系统、计量系统、篮式分散研磨系统、多功能搅拌调漆系统、清洗系统、自动化控制系统,自动灌装等先进的生产方法,整套涂料生产线能独立完成真空上料、分散、研磨、过滤以及灌装全工业生产过程。

产品优势:

1、xx密闭状态下生产,流水线式的生产过程,生产车间无粉尘飞扬,生产效率高

2、调漆系统能够针对各种高低粘度的产品,产品质量稳定,清洗容易,并且可以生产各种厚浆涂料(如拉毛涂料、弹性涂料等)

3、灌装机操作简单、精度高

4、触摸屏、工控机、PLC等采用xxxx,可编程控制,实现工业智能化

5.真空上料,节约了人力成本,提高生产效能。

6.一整套符合水性涂料工业的生产设备,可根据具体的使用环境定制成防爆型或非防爆型。

7.物料全过程生产是在密闭环境中进行,xx、环保,减少了物料挥发和损耗。

8.采用超细化篮式研磨设备或者卧式砂磨机进行分散细化生产,时间短、细度好、清洗方便、基本无残

涂料生产线

涂料的基本组成

树脂 颜料 溶剂 助剂

制造流程

预分散——研磨——混合调整——调色——检测——过滤罐装

预分散设备

预分散可使颜料与部分漆料混合,变成颜料色浆半成品。是色浆生产的第一道工序。

目的:

①使颜料混合均匀;

②使颜料得到部分湿润;

③初步打碎大的颜料聚集体。

属以混合为主,起部分分散作用,为下一步研磨工序做准备。预分散效果的好坏,直接影响到研磨分散的质量和效率。用到设备主要是高速分散机。

高速分散机除用来做分散设备外,同时可作色漆生产设备,比如生产色漆的颜料属于易分散颜料,或者色漆细度要求不高,这时,可直接用高速分散机分散生产色漆。传动装置由电机通过V型带传动,电机可三速或双速,或带式无级调速、变频调速等。转速由几百转/分到上万转/分,功率几十上百千瓦不等。叶轮直径与搅拌槽选用大小有直接关系,经验数据表明,搅拌槽直径由φ=2.8—4.0D(D:叶轮直径),分散效果理想。Vmax=20--30m/s。

研磨分散设备

研磨设备是色漆生产的主要设备,基本型式分两类,一类带研磨介质,如砂磨机、球磨机,另一类不带研磨介质,依靠抹研力进行分散,像三辊机、单辊机等。

带研磨介质的设备依靠研磨介质(如玻璃珠、钢珠、卵石等)在冲击和相互滚动或滑动时产生的冲击力和剪切力进行研磨分散。通常用于流动性好的中、低粘度漆浆的生产,产量大,分散效率高。不带研磨介质的研磨分散设备,可用于粘度很高,甚至成膏状物料的生产

调漆设备

除前面讲到的高速分散机可用来调漆配色外,大批量生产时,一般用调漆罐,也就是平常所说的调色缸。调漆罐安装于高于地面的架台上,其结构相对简单,由搅拌装置、驱动电机、搅拌槽几部分组成。搅拌桨可安装在底部及侧面,电机可单速或多速。

过滤设备

漆料在生产过程中不可避免会混入飞尘、杂质,有时产生漆皮,在出厂包装前,必须加以过滤。用于色漆过滤的常用设备有罗筛、压滤机、振动筛、袋式过滤器、管式过滤器和自清洗过滤机等。

1.分散系统采用高速分散机,变频调速,效率高;也可选用一机双缸分散机,节约空间、电动旋转操作方便。

2.研磨系统采用串联卧式砂磨机,一次就可以达到细度要求,色浆研磨可选用篮式研磨或棒销式卧式砂磨机。

3.调漆系统采用多功能搅拌设备,高低粘度的产品都能适用,同时也可以生产清漆。

4.过滤器有袋式和振动式,根据产品进行选择使用。

5.灌装机有全自动和半自动两种选择,0.5-1000L多种包装规格可满足需求。

6.操作平台可单层,也可三层,分散置于上层,研磨置于第二层,调漆置于第三层,由上往下式流程,能够有效减少管路内的残留,降低动力输送能耗;过滤、灌装置于底层,便于运输。

1.工控机、触摸屏选用名牌产品作为系统的上位机,保证控制系统的可靠性。

2.计量系统采用称重计量或流量计量,精度高、稳定性好、反应速度快、使用寿命长;可对进料、调漆等生产环节进行精确计量,并在上位机上显示,避免进料、调漆操作中的人为因素造成的误差,提高产品质量。

3.可编程序控制器(PLC)、模拟量输入模块均选用名牌产品,抗干扰能力强,具有高可靠性和稳定性。

4.现场操作配置控制盒(防爆、非防爆两种)、MCC柜、PLC柜。

二、生产单元

1.生产前在工控机或触摸屏上设定好生产配方;PLC控制泵阀按配方将树脂、溶剂、粉料经添加到高速分散釜,PLC控制变频器,操作电机驱动分散机按设定好工作转速开始工作,完成制浆;

2.制浆完毕,PLC控制制浆釜底阀门打开,物料经泵打或自流到砂磨机工位,管道液位计提醒PLC打开砂磨机自带隔膜泵,开始给砂磨机送料,串联的砂磨机一台一台全部开始工作,中间加中转缸;完成研磨;

3.研磨出料经泵输送到调漆釜,根据生产计划进行调色、调漆,色浆、助剂等可以小计量加料系统添加,也可以人工操作;

4.调漆完成,成品油漆经过滤小车输送成品储罐储存,或输送灌装机工位灌装;

水性涂料生产工艺大致分为以下几部分:配料、分散、研磨、调漆、过滤、灌装

配料输送系统:液体配料采用泵、流量计;粉体配料采用称重系统、气体输送;助剂配料采用称重计量、重力;

分散系统:制浆的首道工艺,通过高速分散机分将粉液快速均匀的分散到液体里面,形成粉料无团聚、混合均匀的白浆;

研磨系统:采用串联卧式砂磨机,一次就可以达到细度要求,色浆研磨可选用篮式研磨或棒销式卧式砂磨机。

调漆系统:通过单轴或多功能调漆釜将制备好的浆液加乳液、色浆、助剂调配均匀的过程;

过滤系统:通过袋式过滤器或自清洁过滤器将成品涂料的杂质进行过滤;

灌装系统:将过滤后的成品进行灌装,灌装规格常为10-25kg,可以选择半自动灌装机或全自动灌装机。

操作平台:可单层,也可三层,分散置于上层,研磨置于第二层,调漆置于第三层,由上往下式流程,能够有效减少管路内的残留,降低动力输送能耗;过滤、灌装置于底层,便于运输。