|

|

|

|

碳纳米管作为新一代的锂离子电池导电剂,由于能够在电池片中形成良好的导电网络,大幅提高锂离子电池的倍率性能,延长锂电池的循环寿命,已经在汽车用锂离子动力电池的生产制造中得到广泛应用。

碳纳米管作为一种新型的纤维状导电剂,具有越高的电子导电率,所需用量也相对较低,大幅提高锂离子电池的倍率性能,延长锂电池的循环寿命,已经在汽车用锂离子动力电池的生产制造中得到广泛应用。作为近年新兴的导电剂,它不但能够在导电网络中充当“导线”的作用,同时还具有双电层效应,发挥电容器的特性,其良好的导热性能还有利于电池充放电时的散热。在对锂离子动力电池容量和功率需求越来越高的今天,碳纳米管砂磨机已成为导电剂发展的主要方向之一。但是,如何将碳纳米管制备成分散均匀的导电液,如何消除导电液中的纳米碳管团聚体,是锂离子电池浆料制备过程中的一大技术难点,为了帮助我们的客户解决这一汽车动力电池生产制备过程中遇到的问题,我们从生产工艺流程以及生产用设备、配方等方面作了大量的实验,终于解决了制备分散均匀的碳纳米管导电液的工艺技术难题。

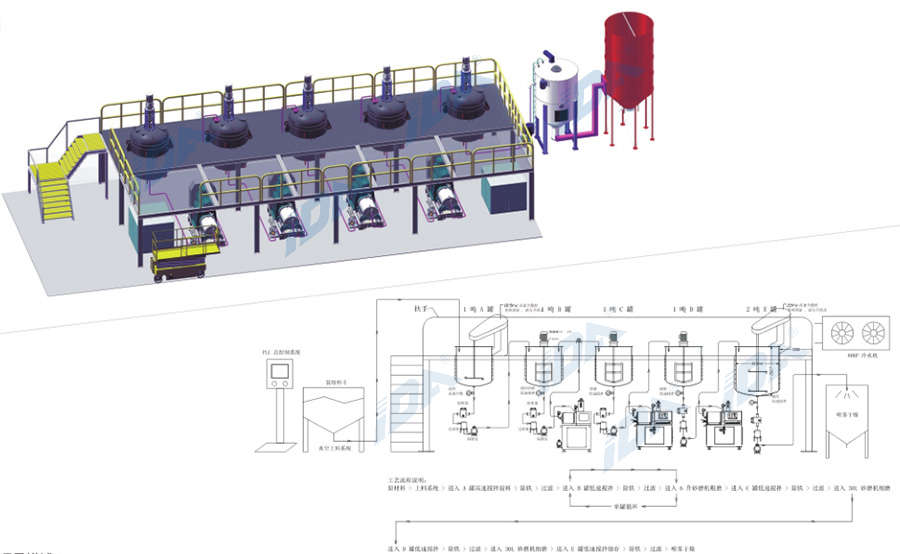

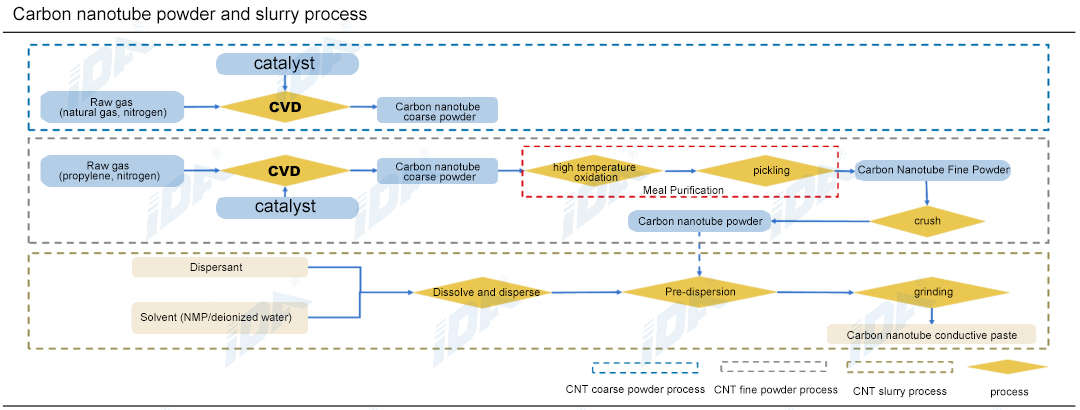

国内主流采用化学气相沉淀法制碳纳米管。目前已开发出化学气相沉积法(CVD)、石墨电弧法、激光蒸发法、水热法等多种碳纳米管制备方法。相较于其他制备方法,化学气相沉积法具备反应过程易于控制、反应温度相对较低、产品纯度较高、单批次产量较高等优点,国内碳管企业均采用化学气相沉积法(CVD)批量生产。CVD法是将烃类或含碳氧化物引入到含有催化剂的高温管式炉中发生催化分解,沉积出的碳由于催化剂的存在而自组织形成的石墨片层的圆筒(碳纳米管)。

作为新型锂离子电池负材料,硅碳负对于提升电池能量密度能发挥比当前石墨负更显著功效。硅碳负的应用,可以提升电池中活性物质含量,从而大大提升单体电芯的容量。

硅碳负的研磨分散设备

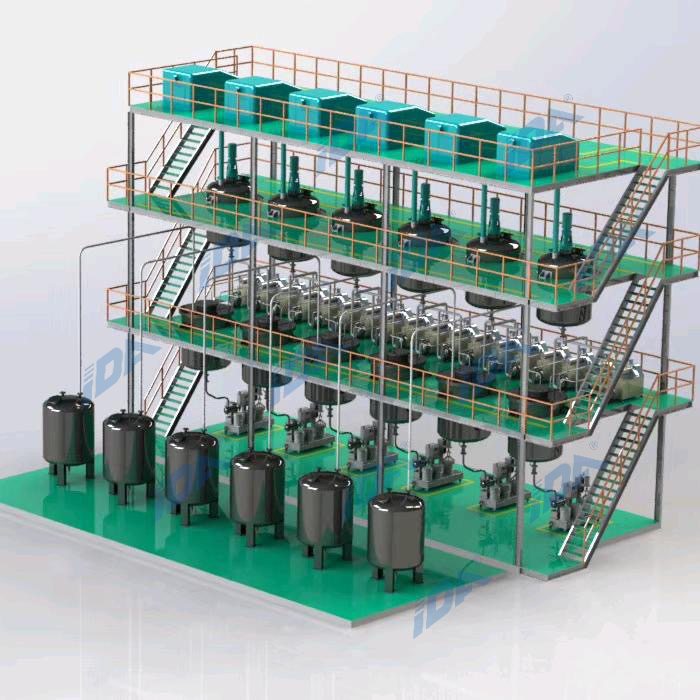

目前硅碳一般用纳米硅,需要在150nm以下。在产业化应用方面主要是通过砂磨机达到纳米级别的,一般是两部粉碎,粗磨后再细磨,到150nm以下后再进行下一步包覆过程。同时,因为选用的硅原料的不同,需要的研磨过程和配套设备也因料而异。

助力碳纳米管、硅碳负、磷酸铁锂、高镍三元等锂电正负材料企业发展。

硅碳负的研磨分散工艺流程

硅碳负固然好,但在正负材料纳米化的趋势下,对研磨机的性能是一个大的挑战。因为不同的锂电材料,在研磨过程中有着不同的表现:有的物料粘度随细度的降低迅速增加,甚至呈现触变性;有的物料磨到一定细度时颗粒粒径不再变化,但单位比表面积还在增长。 从硅原料到分散到纳米硅,经历复合材料的分散再到细化筛分都会经历研磨过程。其中会用到球磨机,砂磨机到等分散研磨设备,当然必不可少的会配上锆珠等研磨介质。